Il tuo carrello è attualmente vuoto!

Blog

-

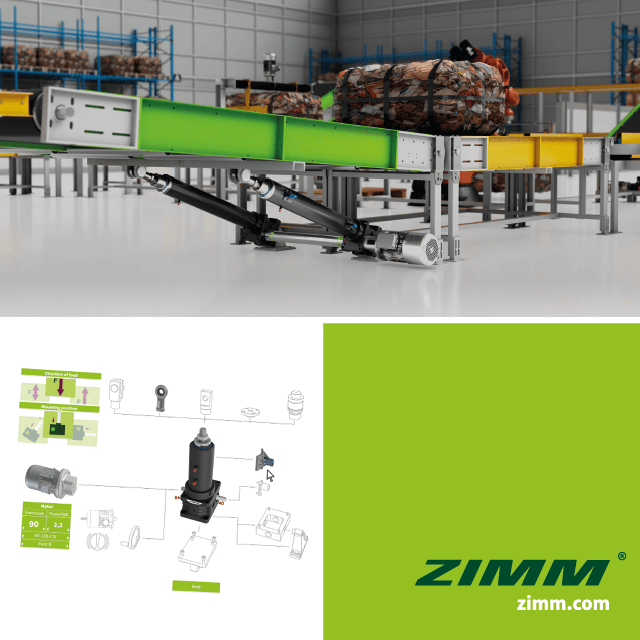

Tecnologia per un futuro senza emissioni

Un caso d’uso per la decarbonizzazione dell’industria con ZIMM L’industria di domani ha bisogno di soluzioni che combinino efficienza, innovazione e protezione del clima. Noi di ZIMM siamo orgogliosi di far parte di un progetto che adotta proprio questo approccio: Con i nostri martinetti meccanici, promuoviamo attivamente la produzione di materiali privi di CO₂, contribuendo…

-

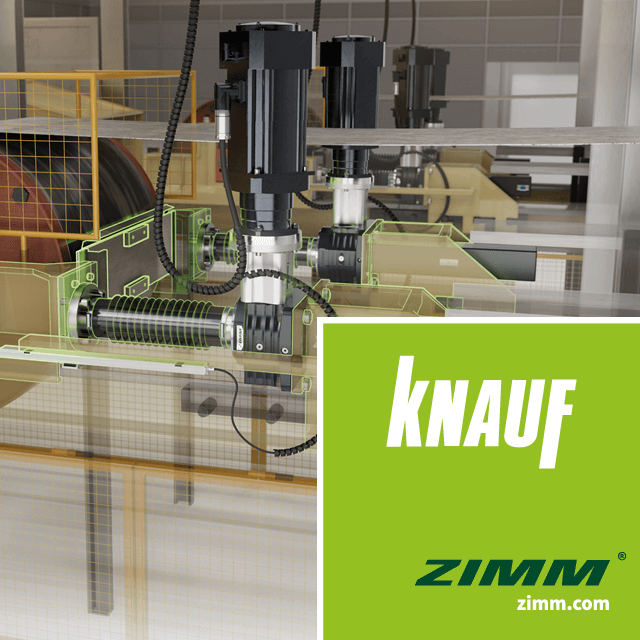

Maggiore efficienza e sicurezza grazie all’automazione

Insieme a ZIMM con Knauf Ceiling Solutions Scoprite il mondo di Knauf Ceiling Solutions, un marchio di coperture di qualità che unisce creatività, prestazioni e collaborazione ad altissimi livelli. Come parte integrante del Gruppo Knauf, che affonda le sue radici nei primi anni Venti, siamo cresciuti dalle umili origini nella produzione di gesso dei fratelli…

-

Attuatori elettromeccanici: Aumento dell’efficienza e della precisione nelle applicazioni industriali

Configurazione ottimale, veloce e semplificata: Attuatori elettromeccanici ora disponibili nel configuratore di prodotto Le esigenze degli impianti industriali moderni stanno aumentando: posizionamento preciso, movimenti a basso consumo energetico e un controllo accurato stanno diventando essenziali in sempre più settori. Il nostro configuratore di prodotto CAD avanzato consente ora una pianificazione semplice e rapida degli attuatori…

-

Massima efficienza e sicurezza: Soluzioni di trasporto personalizzate con ZIMM

Moetefindt definisce nuovi standard nel trasporto di auto sportive. L’azienda si affida al collaudato sistema di sollevamento di ZIMM che garantisce sicurezza, efficienza e facilità d’uso. Tramite l’utilizzo di un sistema di sollevamento di una piattaforma intermedia movimentata da un martinetto meccanico con chiocciola di sicurezza, che garantisce il posizionamento in altezza preciso e accurato,…